.png)

13.07.2020 | Características y tecnología

Como los rodamientos de bolas son elementos críticos de todas las máquinas rotativas, el monitoreo continuo de su estado ayuda a reducir los tiempos de parada no previstas de la máquina. Sin embargo, no es una tarea fácil ya que los rodamientos de bolas en el mundo real están incrustados en lugares donde el ruido enmascara la medición, específicamente cuando se usan acelerómetros.

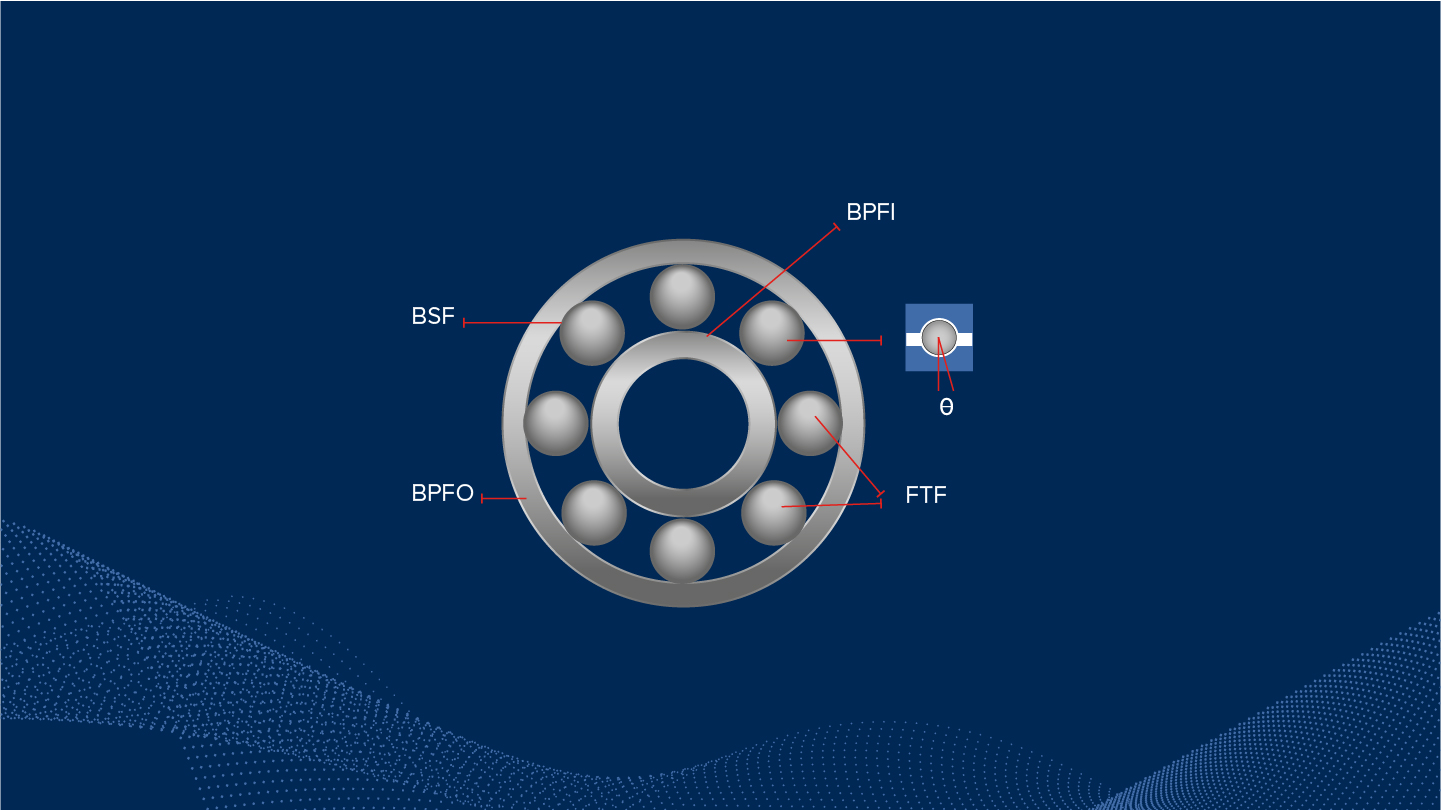

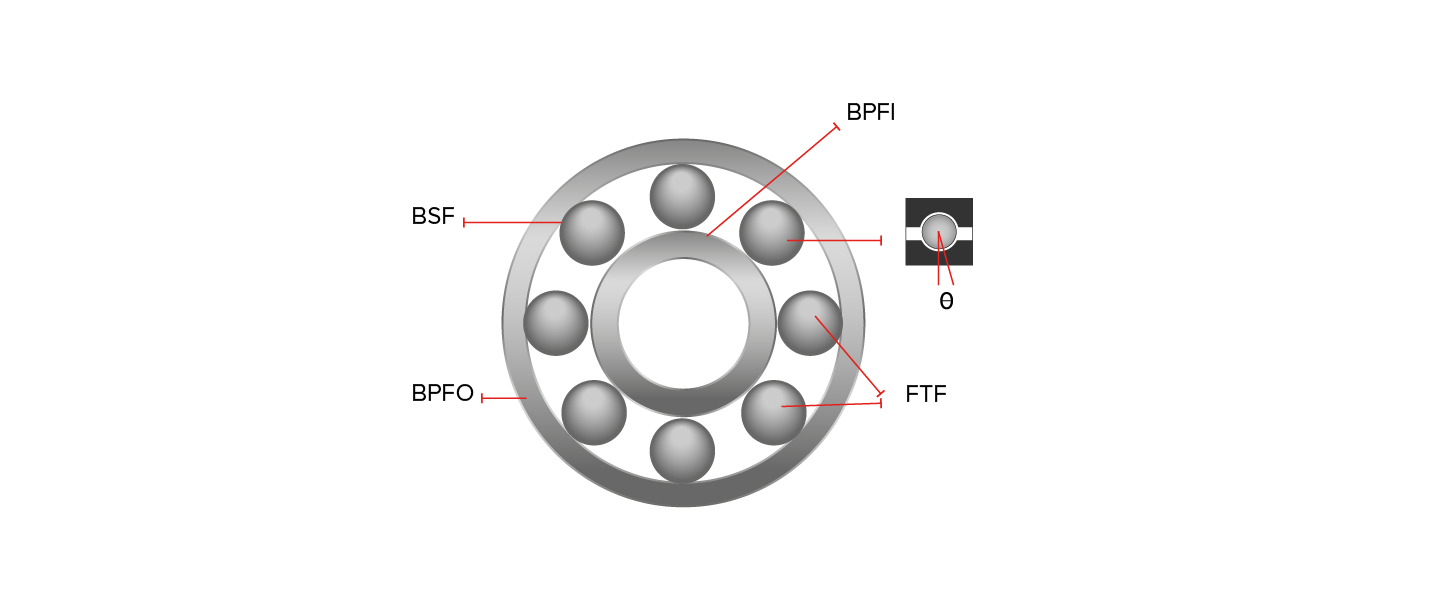

Además, los enfoques de medición tradicionales, basados en la aceleración, requerían experiencia certificada por parte del técnico de mantenimiento, lo que resultaba extremadamente difícil de automatizar y habilitar el análisis en línea (sin interrupciones). Los rodamientos de bolas están hechos de pequeños componentes como anillos, jaulas y bolas que oscilan a frecuencias conocidas. Un enfoque clave es monitorear esas frecuencias por separado para detectar fallas tempranas que afecten la salud de los rodamientos de bolas. Sin embargo, sus amplitudes están por debajo del ruido proveniente de otros ruidos mecánicos y eléctricos.

Una vez que se filtra la señal, se utilizan técnicas patentadas, que buscan en el espectro, para extraer amplitudes de los rodamientos de bolas de dichos impulsos. Para funcionar en entornos industriales reales, el algoritmo debe cumplir los siguientes requisitos: Debe implementarse en nodos de computación Edge con potencia de cálculo limitada Debe estar aislado de los procesos que pueden inducir vibraciones acopladas, como una herramienta durante una operación de mecanizado con ventanas de tiempo extremadamente bajas disponibles, por debajo de 1 segundo porque las medidas son extremadamente bajas.

Aingura IIoT en colaboración con Barcelona Supercomputing Center ha puesto en funci+F12onamiento el algoritmo en un caso industrial real. Para cumplir con los requisitos de medición, hemos optimizado el algoritmo que se implementará en nuestro nodo de computación Edge, Aingura Insights. El resultado ha sido una aceleración 13 veces superior a la versión original del algoritmo.

|

|

|

Figure 2. Aingura Insights computing node

|

Figure 3. IEPE-based sensor interface (accelerometer) used to deploy ball-bearing algorithm

|

Para más información, contacte con nosotros info@ainguraiiot.com